Станок плазменной резки металла с ЧПУ - SprintCutter (SVR)

|

Станок плазменной резки включает в себя программное обеспечение:

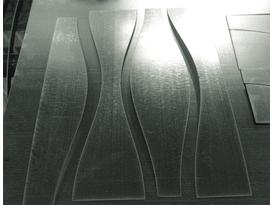

- Библиотека стандартных изделий: фасонных частей круглого, прямоугольного и овального сечений

- Программы для: автоматической раскладки (уменьшение отходов), разбивки надразмерных фланцев, интерактивной раскладки, раскладки в отверстиях, 3-х мерного представления при параметрическом программировании, создания необходимых спецификаций, чертежей и ярлыков

- Программируемая пользовательская база данных

- Простая программа САПР для двухмерных узлов с интерфейсом типа AutoCAD

|

| Рабочая зона, мм |

3048х1524 и 6096х1524 |

| Скорость траверсы, м/мин |

ограничена 42 м/мин |

| Контроллер |

MACH-3 / EuroSoft / MicroEDGE Pro |

| Плазматрон Hypertherm PowerMax или Thermaldynamics |

45, 65, 85, 1650 G3 Series или

A 40/A 60/ A 80 |

| Толщина обрабатываемого материала, мм: |

| сталь (400 Н/мм2) |

до 10/19/25

|

| оцинкованная сталь |

до 10/19/25

|

| нержавеющая сталь |

до 8/15/20

|

| Точность резки, мм |

0,5/0,3 |

| Точность позиционирования, мм |

0,2/0,3/0,4 |

| Электропитание, В/Гц/кВА/В/кВт |

220/50/2,5 3х380/6 |

| Пневмопитание, Бар/л/мин |

8/250 |

Контроллер с ЧПУ

Управление станком плазменной резки металла SprintCutter (ex MasterCut PR3000/1500) является двух или трех осевым управлением, предназначенным для использования на различных режущих машинах. Контроллер имеет компьютер, TouchScreen панель, сервоусилители и серводвигатели все в одном, компактном корпусе.

Плазменный источник

Станки плазменной резки комплектуется плазменными источниками Hypertherm Powermax, работающими на сжатом воздухе. Данный источник обеспечивает высокую производительность резки, низкие эксплуатационные затраты, превосходное качество кромки и непревзойденную надежность. В зависимости от модификации, системы плазменной резки SprintCutter (ex MasterCut) выпускаются с источниками Powermax 45, Powermax 65, Powermax 85 и Powermax 1650 G3 Series.

Последнее время набирают популярность источники Thermaldynamics (A 40/60/80) (подробности у менеджеров)

Система отвода дыма

Дым, образующийся в процессе резки, отводится из-под поверхности рабочего стола с помощью внутренней вытяжной системы. Она представляет собой три независимые секции, которые открываются при резе над данной секцией и закрываются при переходе на другую, что резко снижает расход обменного воздуха и размер фильтрующей станции (значительно снижая затраты на обогрев цеха), а также исключает попадание продуктов горения в помещение. На торцевой стороне стола имеется присоединительное отверстие диаметром 315 мм для подключения фильтрующего устройства и вентилятора, с помощью которых образующийся дым удаляется из помещения.

|

Плазменная резка

металла-Модель

|

Рабочая зона,

мм

|

Скорость

траверсы, м/мин

|

Контроллер

|

Источник плазмы

*по запросу Thermaldynamics

A 40/60/80

|

Толщина

металла, мм

|

Точность

резки, мм

|

Точность

позиционирования, мм

|

|

MasterCut PR3000x1500М1

|

3000х1500

|

25

|

SVR |

Powermax 45/65

|

10/19

|

±0,4

|

±0,2

|

|

MasterCut PR3000x1500S

|

3000х1500

|

42

|

EuroSoft

|

Powermax 45/65

|

10/19

|

±0,4

|

±0,2

|

|

MasterCut PR3000x1500HP

|

3000х1500

|

40

|

MicroEDGE Pro Yaskawa

|

Powermax 65/85

|

19/25

|

±0,4

|

±0,2

|

|

MasterCut PR6000x1500S

|

6000x1500

|

50

|

MACH-3 ServoMotor

|

Powermax 65/85

|

19/25

|

±0,4

|

±0,2

|

|

MasterCut PR6000x1500HP

|

6000х1500

|

50

|

MicroEDGE Pro Yaskawa

|

Powermax 65/85

|

19/25

|

±0,4

|

±0,2

|

Модельный ряд станков плазменной резки металла с ЧПУ позволяет в короткие сроки интегрировать оборудование в производство с наименьшими затратами. С помощью CAM-Duct можно эффективно контролировать весь производственный процесс с офисного персонального компьютера и генерировать различные отчеты по экономическим показателям. Если Ваше предприятие стремится перейти на новый этап развития, Вы хотите оптимизировать затраты на металл, повысить качество выпускаемой продукции, увеличить общую производительность предприятия, при этом не расширяя штат сотрудников, Вам необходимо заказать станок плазменной резки для вентиляции серии SprintCutter (ex MasterCut).

*Получить подробную консультацию по оборудованию для плазменной резки металла с ЧПУ, а так же купить станок Вы можете, позвонив по телефону +7 (495)500-07-85,

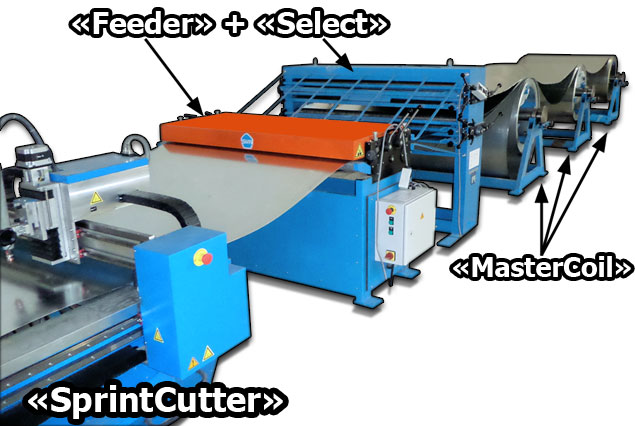

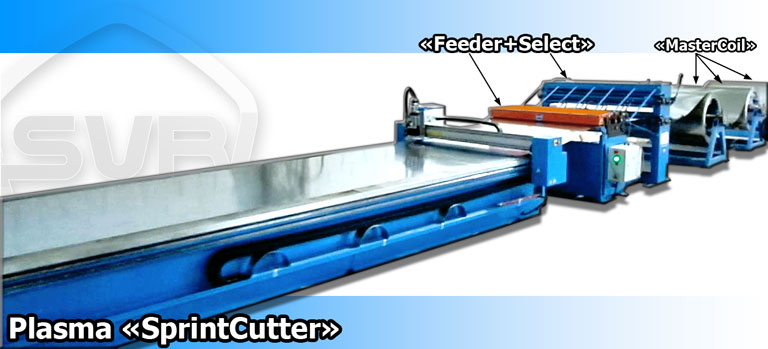

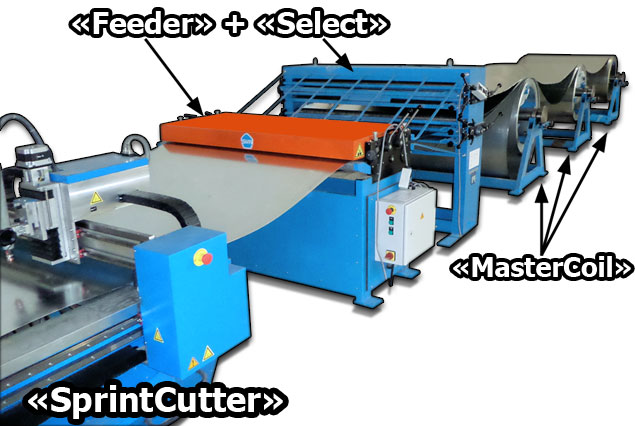

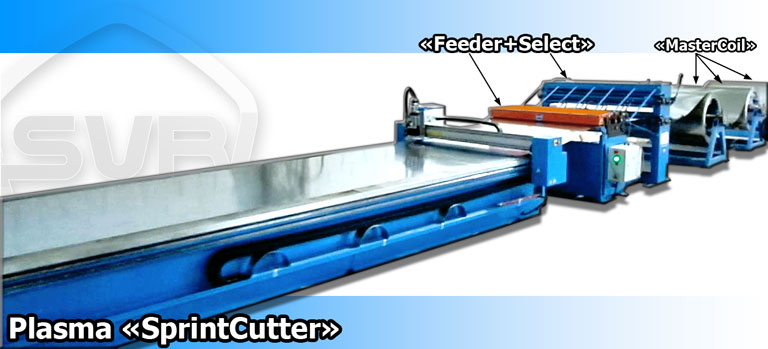

либо отправив запрос на электронную почту rus@svr-online.ru Станок плазменной резки SprintCutter (SVR) может успешно работать как с листовым, так и с рулонным металлом. Переход на работу с рулоном позволяет существенно повысить эффективность плазменного раскроя, при этом затраты на металл снижаются в среднем на 30% за счет снижения отходов. Для работы с рулонным металлом необходимо дополнительно купить к аппарату плазменной резки металла - правильно подающее устройство с модулем выбора рулона Feeder + Select и разматыватели (декойлеры) MasterCoil.

Особые функции ПО плазменной резки SprintCutter (ex MasterCut):

Возврат в позицию после остановки

Станок плазменной резки металла серии SprintCutter под управлением программы PMCut имеет ряд удобных функций, позволяющих восстанавливать позицию на траектории резки, после остановки хода выполнения программы реза, например для замены электрода.

Если во время резки требуется очистить горелку или заменить расходные части, то нужно выполнить ряд простых действий:

1. Остановить программу реза нажав на кнопку «STOP».

2. Подвести горелку в удобное положение для работы с горелкой с помощью кнопок ручного перемещения, если это необходимо.

3. Выполнить действия по обслуживанию горелки (замена электрода, чистка)

4. Восстановить позицию с помощью кнопки . При этом горелка возвращается на точку траектории, где в последний раз была нажата кнопка «STOP».

5. Позиция может быть откорректирована, с помощью кнопок «+» и «-». В этом случае горелка может перемещаться по траектории резки в положительном или отрицательном направлении.

6. Если горелка находится в правильной позиции, резка возобновляется с помощью кнопки «GO».

Привязка к позиции

Эта функция позволяет возобновить резку из любой позиции на линии реза. Привязка к позиции может быть использована для резки любой части линии резки без прохода всего пути резки до требуемой стартовой точки. Возможной причиной для этого может быть то, что маленькая часть пути не прорезана полностью, и эта проблема не была выявлена, пока резка не была закончена. Горелка может быть подведена в удобное положение, ближе к требуемой стартовой точке. Нажатие кнопки приведёт горелку в наиболее близкую позицию на линии резки. Затем позиция может быть дополнительно настроена с использованием кнопок трассировка вперёд «+» и трассировка назад «-». Если машина находится в правильном положении, резка возобновляется с помощи кнопки «GO». Резка только части линии может быть достигнута путем нажатия кнопки «Stop», как только резка требуемой части линии будет завершена.

Привязка к стартовой точке определённой детали

Эта функция позволяет начать резку с определенной детали на раскрое. Для выполнения данной операции указывается деталь, которая будет вырезаться в данный момент. Нажав кнопку «GO» программа резки начнётся именно с указанной детали. Если остальные детали не нужны, то процесс резки всегда можно прервать кнопкой «STOP».